Когда вы прототипировали свой дизайн и готовы к продвижению до производства, важно, чтобы ваши детали производились как можно эффективно и близко к спецификации. Мало того, что вам нужно будет подумать о свойствах материала, частичных допусках и сроках срока, вам также необходимо выбрать правильный процесс производства.

В этой статье мы поможем вам сделать это, сосредоточившись на том, как различные методы производства, а также обработку ЧПУ, литья инъекционного формирования и литья матрицы - имеют различные преимущества и недостатки при создании большого количества частей. Это поможет вам заложить основу, на котором вы можете разработать план масштабирования масштабирования.

Что такое масштабная продукция?

Более высокое объем или массовое производство включает в себя крупномасштабное производство стандартизированных деталей или продуктов. Производство с более высоким объемом обычно включает производственные или сборочные линии, которые могут быть непрерывно активными, 24 часа в день, семь дней в неделю (это будет известно как «непрерывное производство»). Этот тип производства используется для создания огромного разнообразия деталей, предназначенных для конечного использования от Carstosmartphones-или чего-либо еще, что продается или используется тысячами (или даже миллионами).

Каковы характеристики масштабного производства?

Производство большого объема, как правило, эффективно, последовательно и позволяет производителям масштабировать производство для удовлетворения высокого спроса. Ниже приведены некоторые из его основных характеристик, которые могут быть оба

Экономия масштаба. Большие партии деталей приводят к снижению стоимости за единицу. Это связано с тем, что фиксированные затраты распространяются по всему пробегу.

Автоматизация. Машины и автоматизированные процессы увеличивают скорость производства и снижают необходимость в ручном труде-и, таким образом, являются отличительными знаками масштабного производства.

Стандартизация. Производство большого объема лучше всего подходит для продуктов, которые не требуют частых изменений или настройки.

Последовательность и контроль качества. Стандартизированные процессы помогают привести к однородным частям и одинакового качества.

Эффективность цепочки поставок. Производство большого объема часто включает оптимизированные цепочки поставок, которые помогают сократить отходы и оптимизировать ресурсы.

Внешние инвестиции. Производство большого количества деталей обычно требует значительных первоначальных инвестиций в машины, оборудование и инфраструктуру. Обычно это компенсируется более низкими производственными затратами в долгосрочной перспективе.

Какие методы производства лучше всего подходят для производства больших объемов?

При выборе метода производства для масштабного производства, материала, который вы хотите использовать, сложность и свойства вашей части, сумму, необходимую вам для производства, и любые соображения затрат будут играть фактор в вашем решении. Здесь мы рассмотрим три метода производства, которые мы видим, которые наши клиенты используют для масштабного производства, предоставляя вам сценарии, в которых они могут быть жизнеспособными вариантами.

Когда использовать инъекционное формование для масштабного производства

Инъекционное формование, пожалуй, самая распространенная форма производства для производства больших объемов. Вот когда вы должны использовать его.

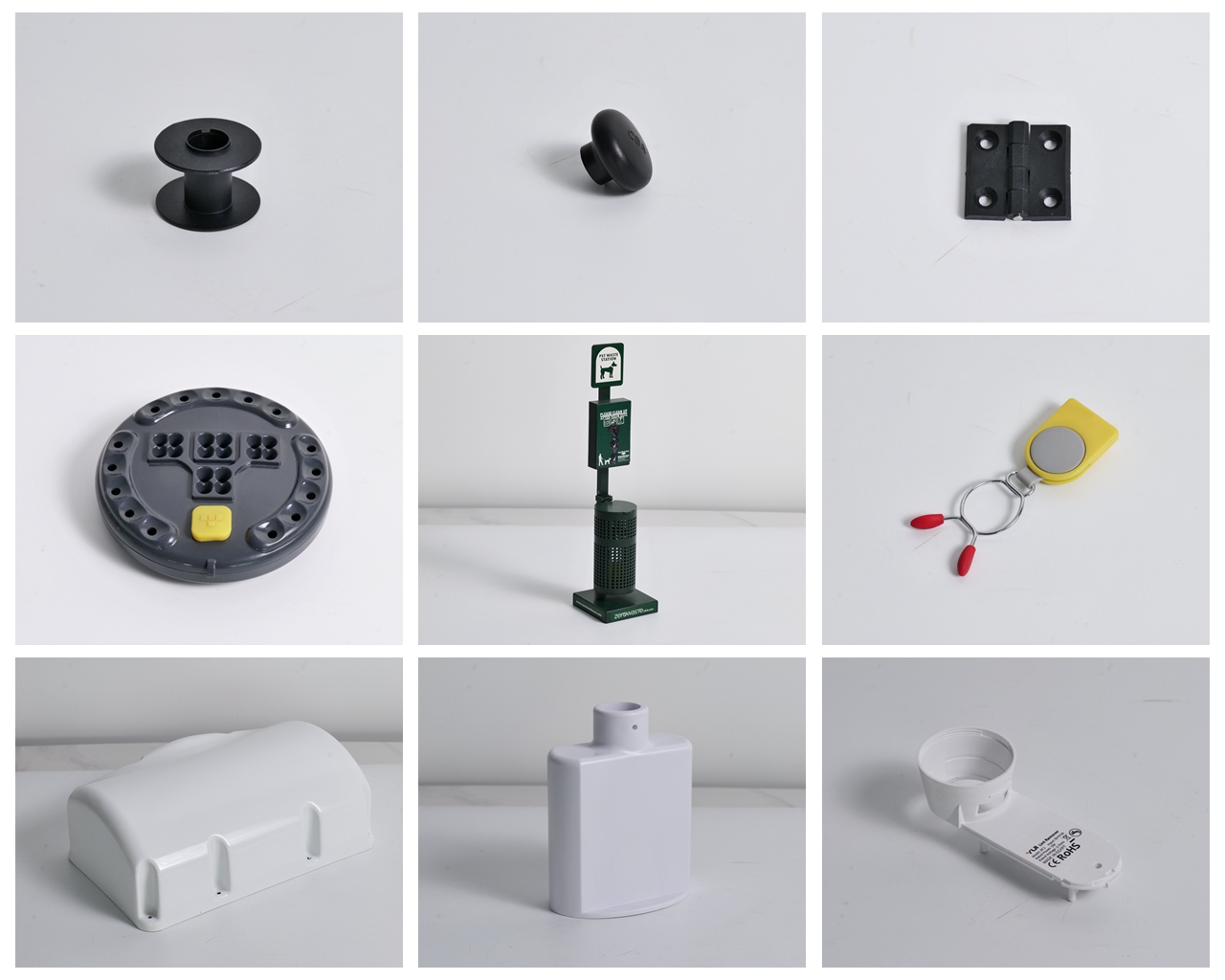

Пластиковые детали. Инъекционное формование является методом для производства большого количества пластиковых деталей. Он может обрабатывать широкий ассортимент пластиковых материалов и используется для применений, которые запускают гамму, от потребительских товаров до промышленных компонентов.

Подписаны. Пластиковые детали с подрезок, а также тонкие стенки или иные сложные геометрии, могут быть сложными для достижения с другими методами производства, но литье под давлением может легче справиться с ними. Вы также можете использовать многочастотные формы для создания нескольких частей в одном производственном цикле.

Последовательность и однородность. Инъекционное формование может гарантировать, что каждая часть в производственном прогоне идентична, так как формы очень точные, а процесс очень повторяется.

Высококачественная поверхностная отделка. Части, произведенные под давлением, могут иметь превосходную поверхностную отделку прямо из плесени, уменьшая необходимость в пост-обработке. Вы также можете напрямую применять текстуры и шаблоны поверхности к частям.

Скорость и эффективность. После того, как вы разработали и создали плесень, сам процесс литья под давлением очень быстр, что означает, что вы можете быстро создать большие объемы деталей. Это делает инъекционное формование отличным выбором для отраслей с высоким спросом и ограниченными графиками производства.

Когда использовать лить

Die Casting предлагает многие преимущества литья под давлением, но лучше подходит для металлических деталей. Давайте поближе посмотрим.

Производство металлических деталей. Мастинг Die идеально подходит для производства большого количества металлических деталей, особенно с неплоховистыми металлами, такими как алюминий, цинк и магний. Он часто используется для создания частей, которые являются прочными, долговечными и легкими.

Тонкие стены. Вы можете использовать литье в матрице для создания металлических деталей с тонкими стенами или другими сложными деталями, которые было бы трудно достичь с помощью других процессов формирования металла.

Точность размеров и стабильность. Die Casting предлагает отличную точность и стабильность размеров, что означает, что это отличный выбор, если ваши части должны проявлять точные и последовательные измерения, например, в приложениях, где детали должны совместно совпадать друг с другом. Однако для деталей, которые требуют исключительно высокой степени точности, рассмотрите возможность с ЧПУ, приготовленным на ЧПУ после кастинга.

Сила и долговечность. Запчатки литой известны своей силой и долговечностью. Части, созданные с помощью процесса, могут выдержать высокий стресс и суровые условия, что делает их подходящими для требовательных применений в промышленных средах. Тем не менее, детали, созданные с помощью обработки с ЧПУ, часто более сильнее и долговечны.

Когда использовать обработку с ЧПУ для масштабного производства

Обработка ЧПУ обычно используется для производства с низким и средним объемом, так как она является более дорогостоящим и имеет более длительное время заказа по сравнению с литьем инъекционного литья и литья матрицы. Тем не менее, вы можете рассмотреть возможность использования обработки ЧПУ для масштабирования больших объемов в следующих случаях.

Высокая точность и плотные допуски. Если ваши детали должны быть чрезвычайно ценными или имеют очень плотные допуски, вы можете рассмотреть вопрос о обработке ЧПУ, так как она способна к степень точности, которые даже не может достичь даже литье из инъекции.

Материальный сорт. Принимая во внимание, что литья и литья под давлением требуют различных форм для различных типов материалов, машины с ЧПУ могут обрабатывать широкий спектр материалов, включая металлы и пластмассы. Если ваши детали должны быть изготовлены из разных материалов (например, часть, которая наполовину изготовлена из стали и половины нейлона), обработка ЧПУ может предложить необходимую универсальность.

Индивидуальные или меняющиеся детали. Аналогично вышеуказанно, в тех случаях, когда ваши детали требуют частой модификации или настройки, обработка ЧПУ более адаптируется. В отличие от литья под давлением или литья матрицы, где изменение конструкции требует дорогостоящих и трудоемких модификаций для форм или штампов, обработка ЧПУ может быстро и экономить изменения.

Заказать детали при масштабном производстве

Вы хотите создать большие партии деталей? Узнайте, как мы помогаем вам увеличить количество топокроногусных. Вы также можете прочитать больше о проведении для масштабируемости продукта и для производства (DFM). Для отдельных частей получите мгновенную цитату и время заказа, загрузив файл Acad в наш строитель цитаты.

Copyright © 2025yuyao Hanssheng Electrical Appliances Co., Ltd. Все права защищены. Links Sitemap RSS XML Privacy Policy